L’huile de graines de Moringa est une huile alimentaire idéale pour plusieurs raisons. Premièrement, elle possède de bonnes qualités sensorielles et elle contient de faibles niveaux de peroxydes, qui est jaune doré à température ambiante et dégage une agréable saveur de noisette semblable à celle des arachides. Par conséquent, l’huile de graines de Moringa extraite peut omettre ou simplifier la décoloration, la désodorisation et d’autres étapes indispensables dans la plupart des productions commerciales d’huile végétale, ce qui est bénéfique pour améliorer l’efficacité de la production et réduire les coûts de production. Deuxièmement, l’huile de graines de Moringa a de bonnes fonctions nutritionnelles et sanitaires. Elle est non seulement riche en potassium et en magnésium (respectivement 36,67 et 5,86 mg/L), mais également riche en acide oléique (jusqu'à 78 %), ce qui est bénéfique pour réduire les maladies cardiovasculaires causées par un taux de cholestérol sérique excessif. Troisièmement, l’huile de graines de Moringa a une bonne stabilité thermique. Les riches acides oléiques et tocophérols confèrent à l’huile de graines de Moringa un haut degré de stabilité thermique, ce qui en fait une huile idéale pour la friture.

PROCESSUS DE PRODUCTION DE L’HUILE RAFFINÉE

Démucilagination :

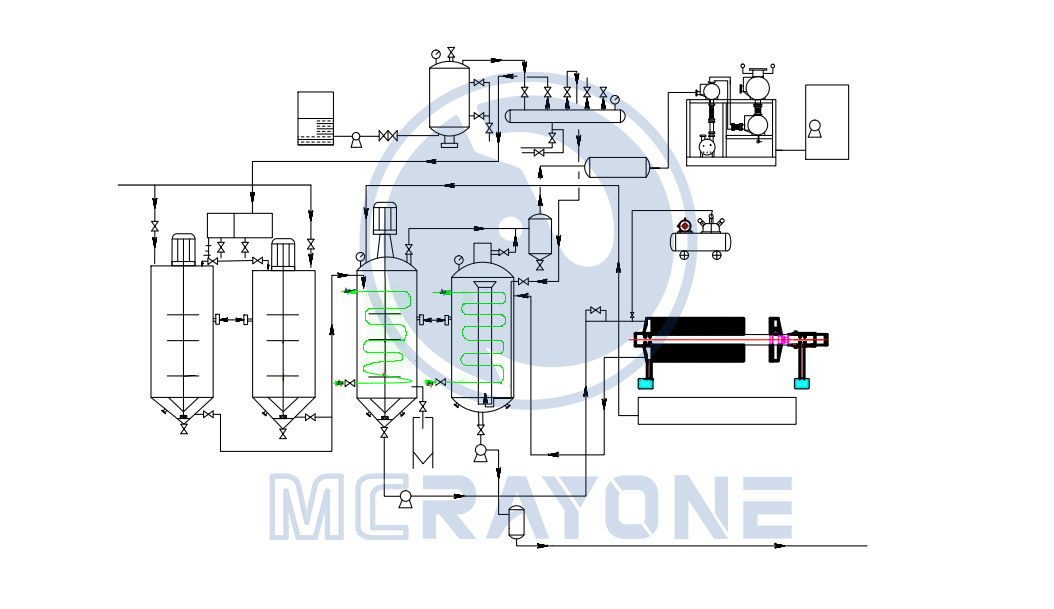

Les impuretés colloïdales de l’huile brute sont principalement du phosphore. La présence de colloïdes tels que les phospholipides réduit non seulement la qualité de l'huile, mais provoque également une émulsification transitoire entre l'huile et la solution alcaline pendant le processus de raffinage alcalin et de désacidification, rendant plus difficile la séparation des saponines et aggravant la perte d'huile neutre. Il convient donc de le supprimer en premier.

Ce processus est également appelé dégommage par hydratation. Il consiste principalement à augmenter la température à 60°C sous agitation, à ajouter de l'eau dans un rapport de 1‰ à l'huile, et la température de l'eau est légèrement supérieure à la température de l'huile. Si nécessaire, dissolvez 0,2 % à 0,3 % de sel dans l'eau pour améliorer l'effet hydratant. L'ajout d'eau est l'étape la plus importante de l'hydratation. Contrôlez soigneusement la quantité d'eau ajoutée, les températures de l'eau et de l'huile, la vitesse d'agitation et d'ajout d'eau, etc. Pendant l'hydratation, des échantillons doivent être prélevés fréquemment pour observation, et la quantité et la vitesse d'ajout d'eau doivent être contrôlées de manière flexible en fonction de la situation. Après avoir ajouté de l'eau, lorsque les particules colloïdales commencent à s'accumuler, commencez à remuer à vitesse lente et augmentez la température à 75°C. Lorsque le niveau de liquide devient évident, arrêtez de remuer et laissez reposer pendant 3 à 4 heures, 4 à 5 heures. en hiver. Jusqu'à ce que la séparation de l'huile hydratée et de la graisse soit qualifiée, l'huile est libérée et l'huile dégommée entre dans le processus suivant.

Désacidification :

La désacidification de l’huile élimine principalement les acides gras libres, ainsi qu'une petite quantité de colloïdes, de pigments et de substances traces métalliques dans l’huile. L’opération de désacidification est l’un des facteurs importants qui affectent directement le rendement en huile et la qualité du raffinage de l’huile. La méthode la plus largement utilisée dans la production industrielle est la méthode de désacidification par raffinage alcalin. Pompez l'huile dans le réservoir de raffinage, remuez uniformément et augmentez la température de l'huile à 60 °C. Dans le même temps, remuez rapidement à une vitesse de 60 tr/min. Pulvérisez uniformément la solution alcaline mesurée dans l'huile et continuez à remuer rapidement pour la mélanger complètement avec l'huile. Passez ensuite en agitation lente, avec une vitesse de rotation de 30 tr/min. Dans le même temps, augmentez la température à 75°C jusqu'à ce que les particules d'huile et de savon soient clairement séparées et faciles à précipiter. Laissez-le pendant 3 heures. Lorsque la température de l'huile descend à 60°C, commencez à filtrer et passez au processus suivant.

Décoloration :

La couleur de l'huile et de certaines autres impuretés doivent être décolorées pour répondre aux normes de qualité des produits. En même temps, cette étape offre des conditions plus favorables à la désodorisation. La décoloration doit répondre aux exigences de couleur finale du produit ; éliminer les pigments pertinents et les métaux quantitatifs ; éliminer davantage les traces de saponines, de phospholipides et d'autres impuretés colloïdales et certaines substances odorantes restant dans l'huile ; éliminer les hydrocarbures aromatiques polycycliques et les pesticides résiduels qui peuvent réduire la qualité de l'huile. Généralement, de l'argile activée est utilisée et l'huile décolorée est aspirée sous vide dans le réservoir de décoloration et chauffée à 105 °C sous vide, et l'air et l'humidité contenus dans l'huile sont ensuite éliminés. Ajoutez ensuite de l'argile activée (le dosage est basé sur le standard de couleur obtenu par décoloration, généralement entre 1 et 5 % du poids de l'huile). Après que l'huile et l'agent soient en contact pendant environ 30 minutes sous agitation complète dans un mettre sous vide, laissez refroidir à 70°C et pompez dans un filtre à cadres pour éliminer l'argile activée et obtenir une huile décolorée.

Désodorisation :

Le but de la désodorisation de l’huile est d’améliorer la stabilité de l’huile. Tout d'abord, lorsque le vide du réservoir de désodorisation atteint un certain niveau, ouvrez la vanne d'entrée d'huile, utilisez le vide pour aspirer l'huile décolorée dans le réservoir, augmentez la température dans le pot à 240°C, laissez l'huile à refroidir en dessous de 70°C et l'huile claire désodorisée pourra être pompée. Le gaz extrait sous vide est refroidi à travers le condenseur dans l'eau et pénètre dans la piscine du joint d'eau pour former de l'eau en circulation destinée à être utilisée.